Systeme für die Wasserentnahme stellen für viele Industrien die Brücke zwischen Natur und Technik dar. Sie bilden die erste Stufe der Umwandlungskette natürlicher Wässer in industrielle Nutzbarkeit.

Über viele Jahre waren sie die einzige Art der Reinigung für industrielle Kühlwasserkreisläufe. Mit zunehmender Erkenntnis über den wirtschaftlichen Nutzen einer verbesserten Wasserreinigung sowie steigenden Qualitätsanforderungen an industriell nutzbare Wässer haben sie sich jedoch im Laufe der Jahre beträchtlich gewandelt.

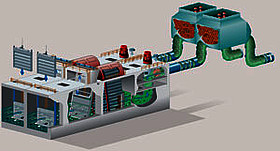

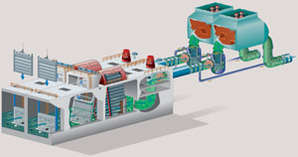

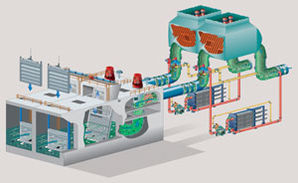

TAPROGGE hat diese Entwicklung vor allem durch den erheblichen technischen Fortschritt bei der nachgelagerten Filtertechnik maßgeblich beeinflusst und bietet heute mit IN-TA-CT® einen modularen Planungsansatz zur Gesamtlösung der wassertechnischen Aufgaben in diesem Bereich. Die Lösungen entwickeln sich aus ganzheitlicher Betrachtung der Purifikationsaufgabe für die jeweils zu schützenden Objekte.

- Ganzheitliche Purifikationslösung

Anwendungsbereich

- Einsatz in Meer-, Brack- und Flusswasser und anderen Oberflächenwässern zum Schutz nachgelagerter Pumpen vor Grobverschmutzung

- Vorreinigungsstufe in Haupt- und Nebenkühlkreisläufen von Kraftwerken, Chemie- und Petrochemieanlagen, Stahlwerken und anderen industriellen Anwendungen

Die Aufgabe der Wasserentnahme im Wandel der Zeit

Die Wasserentnahme wurde nach Jahrzehnten ihrer traditionellen Nutzung vor allem in den letzten Jahren einem historischen Wandel unterzogen. Grund dafür sind vor allem:

- der technische Fortschritt im Leistungsvermögen nachgeschalteter Filtrationstechnik bei der Lösung von Macrofoulingproblemen in den Rohrleitungen nach der Wasserentnahme

- Änderungen im umwelttechnischen Anforderungsprofil

TAPROGGE hat diesen Wandel maßgeblich mitgestaltet und durch IN-TA-CT® einen neuen planerischen Ansatz erarbeitet. Dieser technische Wandel vollzog sich im wesentlichen in drei Phasen.

Bis weit in die 60er Jahre bestand die komplette Reinigungskette großer Wasserentnahmen, insbesondere von Kühlkreisläufen, aus einer mehrstufigen mechanischen Behandlungskette mit:

- Grobrechen

- Feinrechen

- Siebbandmaschine oder Trommelsieb

Im Zulauf der Pumpen installiert und durch Dammtafeln vom Wasserzulauf abschottbar, war es ihre Aufgabe, insgesamt und abschließend die nachgelagerten Komponenten des Kühlwassersystems vor groben Verunreinigungen zu schützen. Schutzbedürftige Komponenten in Kühlkreisläufen sind:

- Kühlwasserpumpen

- nachgelagerte Kondensatoren und Wärmetauscher in Haupt- und Nebenkreisläufen

Es stellte sich jedoch vielerorts heraus, dass Siebbandmaschinen bzw. Trommelsiebe auf Grund ihrer Anordnung vor den Pumpen selbst bei Verwendung kleinster Maschenweiten - teilweise bis 1 mm - eine Verstopfung der Rohrböden von Wärmetauschern nicht wirksam verhindern konnten. Gründe dafür sind:

- Nicht von Siebbandmaschinen zu vermeidendes Eindringen von Muschellarven und anderen Lebewesen im embryonalen Stadium; diese siedeln sich an den Wandungen der Kühlwasserkanäle an, wachsen dort zu Kolonien und werden dann vom Kühlwasserstrom abgelöst und führen zu Verstopfung nachgelagerter Objekte

- Ungewolltes Eindringen von großen Schmutzmengen beim Öffnen der zum Selbstschutz von Siebbandmaschinen vorgesehenen Überdruckklappe

- Ungewolltes Transportieren von Schmutzpartikeln von der schmutzbefrachteten auf die gereinigte Wasserseite; eine Eigenart von querdurchströmten Siebbandmaschinen (“Carry-Over”-Effekt)

- Ungewolltes und häufig erst spät erkanntes Eindringen von Verschmutzungen durch abgenutzte Dichtungen an den langen Führungsleisten der beweglichen Teile von Siebbandmaschinen und Trommelsieben

- Wartungsintensität und Reparaturanfälligkeit

Phase 2

- Kühlwassersystem mit Turbulenzfilter

Mit der Entwicklung eines großvolumigen Turbulenzfilters Ende der 60er Jahre erzielte dann TAPROGGE eine grundlegende Lösung für die Unzulänglichkeiten der Siebbandmaschinen und Trommelsiebe im Wärmetauscherschutz, die seither die Grundkonzeption der mechanischen Kühlwasserreinigung maßgeblich prägt.

Grundlegende Neuerung war, dieses Filter unmittelbar vor dem zu schützenden Wärmetauscher zu platzieren. In dieser Anordnung, also ergänzend zu den bekannten Rechenanlagen und Siebbandmaschinen bzw. Trommelsieben, wurde Macrofouling erstmals auf der gesamten Rohrstrecke von der Wasserentnahme bis zum Wärmetauscher wirksam beherrschbar. Mehr als 700 Installationen dieses Filtertyps in den großen Kühlwasserkreisläufen in aller Welt machten dieses technische Konzept in wenigen Jahren zum viel genutzten Weltstandard.

Phase 3

- Modifizierte Wasserentnahme kombiniert mit Hochleistungsfiltern

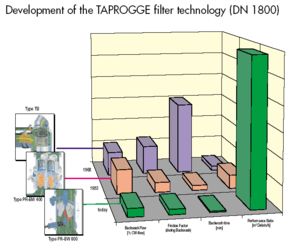

- Entwicklung der TAPROGGE-Filtertechnologie (DN 1800)

Nachteilig am Turbulenzfilter war, dass sein konstruktionsbedingt hoher Platzbedarf vielfach eine Nachrüstung in existierenden Betreiberanlagen unmöglich machte. In den 80er Jahren gelang es TAPROGGE wiederum, durch Wechsel des Wirkprinzips vom großvolumigen Speicherfilter zum "Prinzip der druckentlasteten Rückspülung (PR-BW)" einen neuen Weltstandard an kompakten Hochleistungsfiltern zu entwickeln.

PR-BW-Filter der heutigen Generation sind nicht nur einfach nachrüstbar, sondern übertreffen auch die Leistungsfähigkeit (Schmutzabführvermögen) von flächenintensiven Siebbandmaschinen/Trommelsieben um ein Vielfaches.

Mit der Leistungsfähigkeit dieser Filterklasse erschließt TAPROGGE heute dem Planer und Betreiber weiteres Optimierungspotenzial bei der Gestaltung der Vorreinigungskette in Kühlwasserkreisläufen. Da nun die wesentlich besser platzierten und leistungsfähigeren Filter die Aufgabe des nachgelagerten Wärmetauscherschutzes übernehmen, können sich die Anlagen zur Wasserentnahme allein auf den Pumpenschutz konzentrieren. Hierzu reichen aber bereits Grob- und Feinrechen, mithin ein wesentlich kleinerer Investitionsrahmen.

TAPROGGE-Konzeption zum Pumpenschutz

Mit einer zweistufigen Reinigungskette aus Grob- und Feinrechen und mit vorgeschalteten Dammtafeln zu Absperrzwecken plant und liefert TAPROGGE ein modifiziertes System der Wasserentnahme, welches den Anforderungen eines modernen Pumpenschutzes gerecht wird.

In Verbindung mit den nachgeschalteten TAPROGGE-Hochleistungsfiltern der PR-BW-Baureihe (z.B. Filter Typ PR-BW 800) wird eine wesentlich wirksamere Komplettlösung zum Schutz von Pumpen und nachgelagerten Wärmetauschern oder Kondensatoren gegen Grobverschmutzungs- und Macrofoulingprobleme erzeugt als bisher.

Dabei erzielt der Betreiber wesentliche Vorteile:

- Einsparung von Siebbandmaschine oder Trommelsieb samt erforderlicher baulicher Kosten. Das senkt den Investitionsbedarf.

- Steigerung in Leistungsfähigkeit und Zuverlässigkeit der Reinigungsaufgabe durch geeignetere Positionierung und Leistungssteigerung der Komponenten des Gesamtsystems. Das erhöht die Verfügbarkeit.

- Lieferung aus einer Hand. Schnittstellenfrei und mit TAPROGGE-Systemgarantie.

Die Systemkomponenten

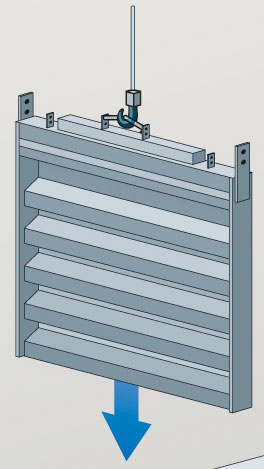

Dammtafeln

Aufgabe:

Dammtafeln dienen der Erstabsperrung der Zulaufkanäle für Wasserentnahmen. Sie ermöglichen damit die Inspektion und Wartung von nachgelagerten Grob- und Feinrechen.

Anordnung:

Zur Führung der Dammtafeln werden auf der Kanalsohle und den Kanalwänden Führungsrahmen im Erstbeton der Kanalwände vorgesehen. Die Abdichtung erfolgt über eine umlaufende Neoprendichtung. Senken und Ziehen der Dammtafeln erfolgt mit Hilfe eines Zangenbalkens, der mit Kranhilfe die Dammtafel exakt in den Führungsrahmen einfädelt. Abhängig von der zur Verfügung stehenden Länge des Führungsrahmens kann die Dammtafel, falls nicht zu Absperrzwecken benötigt, im oberen Teil des Führungsschachtes geparkt werden.

- Stationärer Grobrechen

- Verfahrbare Reinigungsmaschine

Grobrechen

Aufgabe:

Der Grobrechen bildet die erste Stufe der mechanischen Wasserbehandlung zum Pumpenschutz. Durch sie sollen größte und unförmige Verschmutzungen ferngehalten werden.

Filtrationsgrad:

Die Spaltweite zwischen den Rechenstäben wird regelmäßig zwischen 80 – 100 mm gewählt.

Funktion:

Die Reinigung der Grobrechen erfolgt abhängig vom erwarteten Schmutzaufkommen entweder manuell oder automatisch mittels einer verfahrbaren Reinigungsmaschine.

Manuell reinigbare Grobrechen werden alternativ zu den Dammtafeln in den gleichen Führungsrahmen platziert, wie sie auch zur Aufnahme der Dammtafeln benutzt werden. Zu Reinigungszwecken werden die Rechen mit Zangenbalken gezogen und an geeigneter Stelle manuell von Verschmutzungen befreit.

Bei automatischer Reinigungsausführung kommen Reinigungsmaschinen analog zu den Beschreibungen zum Feinrechen zur Anwendung.

Feinrechen

- Feinrechen mit Greiferwagen

- Überblick Feinrechenanlage

Aufgabe:

Der Feinrechen bildet die letzte Stufe der mechanischen Wasserbehandlungskette vor den Pumpen und schützt dieselben. Wegen der schmalen Weite seiner Spalte, die ein hohes zu entsorgendes Schmutzaufkommen nahe legen, ist regelmäßig ein automatischer Abreinigungsmechanismus vorgesehen.

Filtrationsgrad:

Für einen wirksamen Pumpenschutz werden Spaltweiten zwischen 10 – 40 mm empfohlen. Je nach Laufradgröße der nachgelagerten Pumpe haben sich Spaltweiten von

- 20 – 40 mm für Hauptkühlwasserkreisläufe

- 10 – 20 mm für Nebenkühlkreisläufe

bewährt. Die endgültige Bestimmung erfolgt projektspezifisch.

Funktion:

Wasser durchströmt die Spalte des Feinrechens, wobei Schmutzgut größer als die Spaltweite zurückgehalten wird. Bei Erreichen eines voreingestellten Niveaudifferenzials im Zu- und Ablauf des Rechens, über Zeitschaltung oder manuell initiiert, fährt ein schalenförmig ausgeprägter Greiferwagen in geöffnetem Zustand aus seiner höchsten Position, seiner Ruhelage, auf seitlichen Führungsschienen bis hinab zur Kanalsohle. An der tiefsten Stelle schließt der Greiferwagen und greift mit seinem Zahnkamm in die Spalte des Rechenrostes. Sein großer Öffnungswinkel erlaubt auch die Aufnahme von vor dem Rechenrost akkumulierten Verschmutzungen. Nach Durchfahren der Luft-Wasser-Ebene erreicht der Greiferwagen oberhalb des Flurniveaus einen zwangsgesteuerten Abstreifer, der die Verschmutzungen aus der Greiferschale in einen Container oder eine Spülrinne entsorgt.

Leistungsmerkmale und Nutzen

- Steuerung der Feinrechenanlage

- Eine spezielle Dreiseiltechnik ermöglicht das individuelle Öffnen und Schließen der Greiferschale bei Auf- und Abwärtsfahrt. Behindern im Rechenrost festklemmende Schmutzteile die Fahrt des Greiferwagens, so gestattet wiederholtes Abreinigen eine Behebung der Unterbrechung.

- Eine Teilperforation der Greiferwagenschale verhindert, dass der in der Aufwärtsbewegung beim Durchfahren der Wasser-Luft-Ebene kurzzeitig entstehende „Schwalleffekt“ ein Herausspülen der Verschmutzungen mit dem sonst herausströmenden Wasser verhindert.

- Je nach Schmutzbelastung und der daraus resultierenden Reinigungshäufigkeit kann, insbesondere bei Vorliegen mehrerer Kanäle, anstelle stationärer Reinigungsmaschinen auch eine schienengebundene, quer zur Kanalausrichtung verfahrbare Maschine eingesetzt werden. Das erspart Investitionsaufwendungen. Aus Sicherheitsgründen sollten bei einem Feinrechen die Anzahl der Kanäle pro verfahrbarer Reinigungsmaschine auf maximal drei begrenzt werden.